Không ít lần chúng ta gặp phải những vấn đề tưởng chừng đơn giản nhưng lại tái diễn liên tục, bất chấp những nỗ lực khắc phục đã thực hiện. Các doanh nghiệp thường phải đối mặt với những thách thức dai dẳng mà giải pháp tạm thời chỉ giải quyết được triệu chứng, không xử lý được gốc rễ của vấn đề. Điều này không chỉ gây lãng phí thời gian, nguồn lực mà còn làm giảm hiệu quả hoạt động và tạo ra sự thất vọng trong toàn bộ tổ chức.

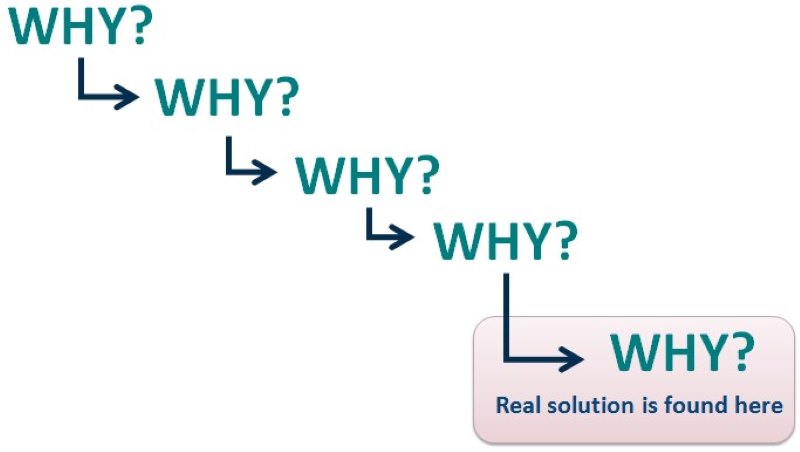

Phương pháp 5 Why xuất hiện như một công cụ đơn giản nhưng mạnh mẽ để phá vỡ vòng luẩn quẩn này. Được phát triển bởi Sakichi Toyoda và trở thành nền tảng của hệ thống sản xuất Toyota nổi tiếng, kỹ thuật này giúp bạn đào sâu vào bản chất của vấn đề thông qua việc liên tục đặt câu hỏi "Tại sao?" cho đến khi phát hiện ra nguyên nhân gốc rễ. Hãy cùng tìm hiểu phương pháp 5 Whys là gì và cách áp dụng nó để giải quyết triệt để các vấn đề trong công việc và cuộc sống của bạn.

5 Whys là gì?

Phương pháp 5 Why (hay còn gọi là 5 Tại sao) là một kỹ thuật đơn giản nhưng hiệu quả được sử dụng để xác định nguyên nhân gốc rễ của một vấn đề. Phương pháp này hoạt động theo cơ chế liên tục đặt câu hỏi “Tại sao?” (thường là 5 lần) cho đến khi nguyên nhân sâu xa nhất của sự cố được phát hiện. Mỗi câu trả lời trở thành nền tảng cho câu hỏi tiếp theo, giúp bạn đào sâu từ triệu chứng bề mặt đến nguyên nhân cốt lõi của vấn đề.

Mục tiêu chính của 5 Why Method là không chỉ giải quyết các triệu chứng xuất hiện mà còn tìm ra nguyên nhân gốc rễ của vấn đề. Điều này giúp đưa ra các giải pháp khắc phục triệt để và ngăn ngừa sự tái diễn của vấn đề trong tương lai. Phương pháp này được phát triển bởi Sakichi Toyoda và được áp dụng rộng rãi trong hệ thống sản xuất Toyota, đồng thời là một phần không thể thiếu trong các phương pháp quản lý chất lượng như Lean, Six Sigma và Kaizen.

Cách thực hiện phương pháp 5 Why

Các bước thực hiện 5 Why chi tiết:

Bước 1. Xác định vấn đề cần giải quyết: Mô tả rõ ràng và cụ thể vấn đề cần khắc phục.

Bước 2. Đặt câu hỏi “Tại sao?” lần đầu: Hỏi “Tại sao vấn đề này xảy ra?” và ghi nhận câu trả lời dựa trên sự kiện thực tế.

Bước 3. Tiếp tục đặt câu hỏi “Tại sao?” Dựa vào câu trả lời ban đầu, tiếp tục hỏi “Tại sao?” cho đến khi đạt được nguyên nhân sâu xa (thường 5 lần, tuy nhiên số lần có thể điều chỉnh).

Bước 4. Xác định nguyên nhân gốc rễ: Phân tích chuỗi các câu trả lời để nhận diện nguyên nhân cơ bản của vấn đề.

Bước 5. Đưa ra giải pháp và theo dõi hiệu quả: Đề xuất biện pháp khắc phục dựa trên nguyên nhân gốc rễ và theo dõi kết quả để đảm bảo vấn đề được giải quyết triệt để.

Ví dụ:

Giả sử một sản phẩm bị lỗi:

- Tại sao sản phẩm lại bị lỗi? – Vì một bộ phận không được lắp đặt đúng cách.

- Tại sao bộ phận không được lắp đặt đúng cách? – Vì quy trình lắp đặt không được tuân thủ.

- Tại sao quy trình lắp đặt không được tuân thủ? – Vì nhân viên chưa được đào tạo đầy đủ.

- Tại sao nhân viên chưa được đào tạo đầy đủ? – Vì công ty thiếu chương trình đào tạo định kỳ.

- Tại sao công ty lại thiếu chương trình đào tạo định kỳ? – Vì không có hệ thống quản lý chất lượng chặt chẽ.

Qua 5 câu hỏi “Tại sao?”, ta có thể nhận ra rằng vấn đề gốc rễ là do thiếu hệ thống quản lý chất lượng hiệu quả, từ đó có thể đề ra các biện pháp cải thiện.

Ứng dụng thực tế của 5 Why analysis

Phương pháp 5 Why analysis là một công cụ mạnh mẽ được ứng dụng rộng rãi trong nhiều lĩnh vực từ doanh nghiệp đến đời sống cá nhân.

1. Ứng dụng trong doanh nghiệp

Trong môi trường kinh doanh, 5 Why analysis được áp dụng để giải quyết các vấn đề phát sinh trong quản lý sản xuất.

- Giải quyết vấn đề trong quản lý sản xuất: Khi sản xuất gặp sự cố, phương pháp này giúp các nhà quản lý nhanh chóng tìm ra nguyên nhân gốc rễ của vấn đề, từ đó đưa ra các biện pháp khắc phục hiệu quả.

- Cải tiến quy trình làm việc và nâng cao hiệu suất: 5 Why analysis không chỉ dừng lại ở việc xử lý sự cố mà còn giúp nhận diện các điểm nghẽn trong quy trình làm việc. Việc rà soát liên tục qua các câu hỏi Tại sao có thể giúp các quản lý nhận ra những điểm chưa tối ưu, sắp xếp lại luồng sản xuất.

- Phát hiện nguyên nhân gốc rễ trong quản lý chất lượng: Khi một sản phẩm không đạt tiêu chuẩn chất lượng, 5 Why analysis giúp phát hiện ra nguyên nhân sâu xa – có thể do quy trình kiểm tra chất lượng bị sai sót hoặc thiết bị đo đạc không được hiệu chuẩn đúng cách. Điều này giúp doanh nghiệp xây dựng lại hệ thống quản lý chất lượng, nâng cấp thiết bị kiểm tra và tổ chức đào tạo lại cho nhân viên, từ đó cải thiện độ tin cậy của sản phẩm và uy tín thương hiệu.

2. Ứng dụng trong đời sống cá nhân

Trong đời sống cá nhân, 5 Why Method không chỉ giúp bạn tự khám phá nguyên nhân sâu xa của những vấn đề cá nhân mà còn góp phần cải thiện tư duy phản biện và nâng cao kỹ năng ra quyết định.

- Giúp cá nhân tìm ra nguyên nhân sâu xa của các vấn đề cá nhân: 5 Why method không chỉ giúp bạn khám phá nguyên nhân sâu xa của các vấn đề mà bạn gặp phải mà còn giúp cải thiện tư duy phản biện và kỹ năng ra quyết định. Khi đối mặt với những khó khăn hay mâu thuẫn – chẳng hạn như cảm thấy căng thẳng mãi không giảm hoặc gặp khó khăn trong việc cân bằng giữa công việc và cuộc sống – thay vì chỉ dừng lại ở triệu chứng bề mặt.

- Cải thiện tư duy phản biện và kỹ năng ra quyết định: Quá trình đặt câu hỏi này không chỉ rèn luyện khả năng phân tích logic mà còn khuyến khích bạn xem xét vấn đề một cách toàn diện, giúp đưa ra những quyết định chính xác và hiệu quả hơn trong cuộc sống hàng ngày.

Case study - Ứng dụng 5 Why analysis tại Toyota

Toyota là một trong những doanh nghiệp điển hình đã áp dụng thành công phương pháp 5 Why để tối ưu hóa quy trình sản xuất và giảm thiểu lỗi. Khi một sự cố phát sinh – chẳng hạn như lỗi hàn trên một bộ phận động cơ – đội ngũ quản lý của Toyota không chỉ dừng lại ở việc xử lý triệu chứng bề mặt mà đã sử dụng chuỗi 5 câu hỏi “Tại sao?” để truy tìm nguyên nhân gốc rễ.

Ví dụ, khi một lỗi hàn được phát hiện trên bộ phận, quá trình phân tích có thể diễn ra như sau:

(1) Tại sao lỗi hàn xảy ra? Vì robot hàn hoạt động không ổn định.

(2) Tại sao robot hàn hoạt động không ổn định? Vì cảm biến kiểm soát vị trí hàn bị hỏng.

(3) Tại sao cảm biến bị hỏng? Vì việc bảo trì định kỳ không được thực hiện đúng cách.

(4) Tại sao quy trình bảo trì định kỳ không được thực hiện đúng? Vì quy trình bảo trì chưa được chuẩn hóa và thiếu sự giám sát chặt chẽ.

(5) Tại sao quy trình bảo trì chưa được chuẩn hóa? Vì nhân viên quản lý bảo trì chưa được đào tạo đầy đủ về các tiêu chuẩn kỹ thuật mới.

Qua chuỗi câu hỏi này, Toyota đã nhận ra rằng vấn đề không chỉ nằm ở thiết bị mà còn ở khâu quản lý quy trình bảo trì và đào tạo nhân viên. Nhờ đó, họ đã áp dụng các giải pháp như xây dựng quy trình bảo trì tiêu chuẩn, tăng cường đào tạo chuyên sâu cho nhân viên và thiết lập hệ thống giám sát định kỳ. Kết quả là, lỗi sản xuất giảm đáng kể, dây chuyền sản xuất hoạt động ổn định hơn và hiệu suất được cải thiện rõ rệt.

Bài học rút ra:

- Đào tạo và phát triển nhân sự: Việc đảm bảo nhân viên nắm vững các tiêu chuẩn kỹ thuật và quy trình bảo trì là yếu tố then chốt giúp ngăn ngừa sự cố tái diễn.

- Chuẩn hóa quy trình: Xây dựng và thực hiện một quy trình bảo trì rõ ràng, được giám sát chặt chẽ, giúp phát hiện và khắc phục lỗi kịp thời.

- Giám sát liên tục: Việc theo dõi định kỳ và cập nhật quy trình dựa trên các phản hồi thực tế là cách tốt nhất để đảm bảo chất lượng sản phẩm và nâng cao hiệu suất sản xuất.

Qua case study này, Toyota đã chứng minh rằng việc áp dụng 5 Why analysis không chỉ giúp giải quyết sự cố nhanh chóng mà còn là cơ sở để cải tiến toàn diện quy trình sản xuất, góp phần vào sự phát triển bền vững của doanh nghiệp.

Qua bài viết của Phương Nam 24h, có thể thấy 5 Why đã chứng tỏ hiệu quả vượt trội trong việc xác định nguyên nhân gốc rễ của các vấn đề, từ đó giúp doanh nghiệp và cá nhân tìm ra giải pháp khắc phục một cách triệt để. Đối với doanh nghiệp, 5 Why không chỉ giúp cải thiện chất lượng sản phẩm, tối ưu hóa quy trình sản xuất mà còn góp phần nâng cao năng suất và giảm thiểu lỗi phát sinh. Đối với cá nhân, công cụ này giúp rèn luyện tư duy phản biện và khả năng ra quyết định chính xác hơn, bằng cách khuyến khích tự vấn đáp sâu các vấn đề trong cuộc sống hàng ngày.